Auf dem Weltmarkt für Werkzeugmaschinen wird geschätzt, dass US$ 104.37 Billion in 2024 und wird voraussichtlich erreichen US$ 124,86 Milliarden von 2031, mit einer jährlichen Zuwachsrate von (CAGR) von 2,6% von 2024 bis 2031.

Um mehr über diesen Bericht zu erfahren, Beispielkopie anfordern

Das stetige Wachstum der Automobil-, Industrie- und Metallindustrie treibt die steigende Nachfrage nach Werkzeugmaschinen zur Präzisionsfertigung und Bauteilfertigung. Der Markt wird erwartet, dass er im Prognosezeitraum ein positives Wachstum erlebt, das durch laufende Investitionen in fortschrittliche Fertigungstechnologien in Entwicklungsländern unterstützt wird. Darüber hinaus werden die Trends in der additiven Fertigung und Computer numerische Steuerung Werkzeugmaschinen mehr Automatisierung in Produktionslinien unterstützen. Die Einführung von intelligenten Fabriklösungen, die Robotik, IoT und Datenanalytik integrieren, wird mehr Effizienz fördern.

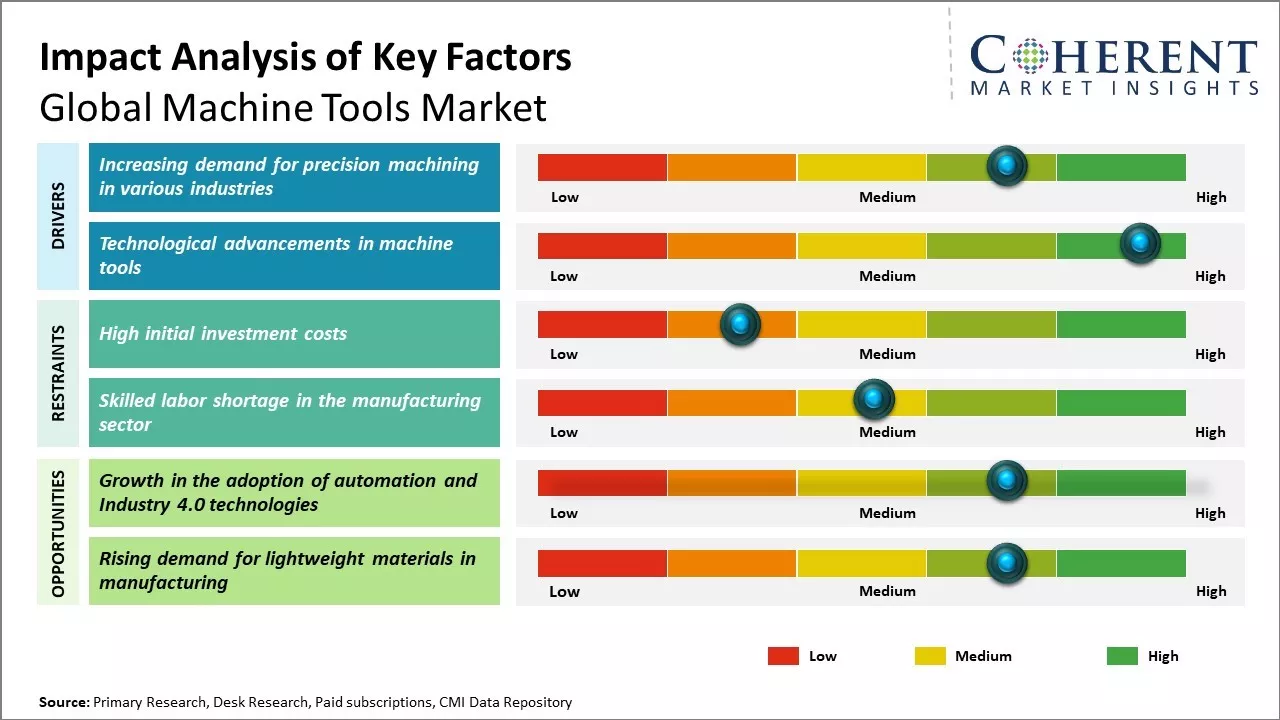

Markttreiber - steigende Nachfrage nach Präzisionsbearbeitung in verschiedenen Branchen

Die Notwendigkeit einer Präzisionsbearbeitung hat in den letzten Jahren einen deutlichen Anstieg der Industrien beobachtet. Die Hersteller drängen konsequent darauf, Bauteile und Teile mit engeren Toleranzen und einer verbesserten Maßgenauigkeit zu entwickeln, die höheren Belastungen standhalten kann. Dies hat den Bedarf an Werkzeugmaschinen erhöht, die Mikron-Level-Präzision bei der Bearbeitung von Materialien liefern können. Industrien wie Luftraum, Verteidigung und die Automobilindustrie sind an der Spitze dieses Trends, wo Komponenten strenge Qualitätsstandards erfüllen müssen. So erfordern beispielsweise Flugzeugmotorenhersteller eine extrem hohe Präzision beim Fräsen von Turbinenschaufeln und -schaufeln, die bei unterschiedlichen Spannungsverhältnissen mit hohen Geschwindigkeiten zuverlässig arbeiten können. Ebenso erwarten Automobil-OEMs enge Toleranzen und Oberflächenbehandlungen in Kurbelwellen und Pleueln, um die Effizienz von Motoren zu optimieren.

Auch Medizingerätehersteller haben ihren Fokus auf Präzision erhöht, da auch kleinere Abweichungen die Funktionalität von Implantaten beeinflussen können. Dies hat die Nachfrage nach CNC-Drehmaschinen und Mühlen mit fortschrittlichen Steuerungen und Feedback-Systemen angestoßen. Halbleiterwaferherstellung ist ein weiterer Bereich, der die Grenzen durch kontinuierliche Miniaturisierung von Schaltungen drängt. Technologien wie 3D-Druck haben ihre eigenen Präzisionsanforderungen aufgeworfen, da Teile mit der Genauigkeit der Mikron-Level-Schichtung hergestellt werden müssen. Alle diese Anforderungen in der ganzen Industrie wirken als Füller für Werkzeugmaschinen mit Innovationen wie Hochgeschwindigkeitsspindeln, Linearmotortechnik, fortschrittliche Kodierer und Multisensor-Feedback. Werkzeugmaschinen haben solche sich entwickelnden Anforderungen erkannt und verbessern kontinuierlich die Fähigkeiten ihrer Systeme, sei es höhere Geschwindigkeiten und engere Positionierung Wiederholbarkeit in Mühlendrehzentren für die Automobilindustrie oder verbesserte thermische Stabilität in EDM-Maschinen für die Werkzeugherstellung. Diese wachsende Beharrlichkeit auf Präzision in Fertigungsbereichen bleibt ein wichtiger Treiber, der Wachstumsimpulse für den Werkzeugmaschinenmarkt hält.

Erhalten Sie umsetzbare Strategien, um die Konkurrenz zu schlagen : Sofortigen Zugriff auf den Bericht erhalten

Erweitern Sie die Technologie von Werkzeugmaschinen

Die ständige technologische Entwicklung ist charakteristisch für die Werkzeugmaschinenlandschaft. Werkzeugmaschinen haben in ihren Bemühungen, Systeme produktiver, vielseitiger und benutzerfreundlicher zu machen, keinen Stein freigelassen. Eine bemerkenswerte Weiterentwicklung ist die numerische Steuerung (CNC), die inzwischen allgegenwärtig geworden ist. Die frühe Einführung der CNC-Automatisierung in Ladenböden, während die neuesten Generationen von Bedienelementen mit erweiterten Schnittstellen und umfangreichen Programmieroptionen die Bedienbarkeit vereinfacht haben. Weitere verteilte numerische Steuerungen (DNC), die zentralisierte Programmierung/Operation über Netzwerke und Cloud-basierte Steuerungen bieten, sind neue Grenzen. In der Zwischenzeit hat Motion- und Drive-Technologie die kehrenden Upgrades gesehen. Die Verwendung von Direktantrieben, die Gurt-Getriebe-Anordnungen und Linearmotor-Technologie für Vorschubachsen ersetzen, haben eine verbesserte Geschwindigkeit und Genauigkeit.

Neu entwickelte hochpräzise Linear-Encoder mit Nanometer-Auflösung und Multi-Achs-Servoantrieben, die eine perfekte Konturierung ermöglichen, haben cincomatic Leistung auf neue Levels genommen. Ebenso haben die Einführung von hochleistungsfähigen und effizienten Spindeln in Verbindung mit innovativen Werkzeugen Haltetechnologien die Materialentnahmeraten gesteigert. Bearbeitungszentren bieten heute schnellere Schnelligkeiten und höhere Geschwindigkeit/Feed-Parameter sind ein Beweis dafür. Weitere Bereiche, in denen Meilensteinänderungen zu beobachten sind, umfassen die integrierte Automatisierung durch kollaborative Roboter, berührungslose In-Prozess-Inspektions-/Messsysteme, intelligente Werkzeugkrippen und AI/IIoT ermöglichte eine vorausschauende Wartung. Die sich entwickelnden Anforderungen in allen Branchen haben die Werkzeugmacher dazu angetan, neu gestaltete Maschinen, die solche Innovationen nutzen, konsequent einzuführen. Diese kontinuierliche Verbesserung ist nach wie vor entscheidend für die Aufrechterhaltung der Wachstumsdynamik der Werkzeugmaschinenindustrie inmitten von Technologiestörungen in der Produktionslandschaft.

Zum Beispiel, Im Dezember 2022, EIT Die Fertigung, die größte Innovationsgemeinschaft der europäischen Industrie, schloss sich mit AMT - Advanced Machine Tools zusammen, einem neu gegründeten Biennale-Event, das die neuesten Innovationen in Werkzeugmaschinen und verwandten Technologien präsentiert. Diese Zusammenarbeit zielt darauf ab, die Innovation und die digitale Transformation in der Metallindustrie zu fördern und Industriespezialisten in Europa durch ihre Partnerschaft Zugang zu einer Vielzahl von Möglichkeiten zu ermöglichen.

Key Takeaways von Analyst:

Der globale Werkzeugmaschinenmarkt ist bereit, in den kommenden Jahren ein starkes Wachstum zu beobachten. Es gibt mehrere Faktoren, die erwartet werden, die Nachfrage nach Werkzeugmaschinen weltweit zu fahren. Schnelle Industrialisierung und steigende Produktionsleistung in Entwicklungsländern wie China, Indien und anderen asiatischen Ländern werden ein wichtiger Wachstumstreiber sein. Diese Regionen erweitern ihre Fertigungskapazität deutlich, was zu einer größeren Nachfrage nach Werkzeugmaschinen führt. Darüber hinaus werden starke Investitionsaufwendungen für fortschrittliche Fertigungstechnologien von Industrieunternehmen in Branchen wie Automobil, Luft- und Raumfahrt, Elektronik den Werkzeugmaschinenmarkt vorantreiben. Die zunehmenden Komplexitäten in Design- und Produktionsanforderungen drängen die Hersteller dazu, in Präzisionsmaschinen zu investieren, um den Qualitäts- und Effizienzbedarf zu decken.

Der Markt kann jedoch einige Herausforderungen stellen. Hohe anfängliche Investitionskosten, die mit Werkzeugmaschinen verbunden sind, können als Zurückhaltung dienen, insbesondere für kleine Unternehmen und Akteure in preissensitiven Branchen. Ein weiterer Faktor, der das Potenzial des Marktes beeinträchtigt, ist der starke Talent-Crunch in fortschrittlichen Fertigungsbereichen weltweit. Andererseits gibt es auch Möglichkeiten für Werkzeugmaschinenanbieter. Die zunehmende Übernahme von Industrie 4.0 Technologien, einschließlich Automatisierung, IoT und Datenanalyse, stellt einen lukrativen Einsatz für Werkzeugmacher dar. Die Einführung von intelligenten, vernetzten Maschinen, die mit fortschrittlicher Software integriert sind, eröffnet neue Umsatzströme.

Markt Challenge - hohe anfängliche Investitionskosten

Eine der wichtigsten Herausforderungen, denen Spieler auf dem globalen Werkzeugmaschinenmarkt gegenüberstehen, sind die hohen anfänglichen Investitionskosten, die mit Maschinen und Anlagen verbunden sind. Werkzeugmaschinen wie Metallschneidmaschinen, Metallformmaschinen und andere erfordern einen hohen Investitionsaufwand, da sie fortschrittliche Technologien einsetzen, um Präzision und Qualität zu gewährleisten. Die Maschinen sind mit komplexen elektromechanischen und hydraulischen Systemen ausgestattet, die die Kosten wesentlich erhöhen. Darüber hinaus haben Werkzeugmaschinen mit kontinuierlichen technologischen Upgrades kurze Lebenszyklen, die Hersteller zwingen, häufig in neue Assets zu investieren. Hohe anfängliche Kosten für die Errichtung einer Produktionsanlage stellen erhebliche Zugangsbarrieren für kleine und mittlere Unternehmen dar. Die hohe Capex-Bürde kann bestimmte Endverbraucherindustrien wie Automotive, Aerospace und Elektronik von der Beschaffung von teuren Geräten abschrecken. Dies ist vor allem in preis- und kostenintensiven Regionen ein bedeutender Umschulungsfaktor für das Wachstum des Marktes.

Marktchance - Wachstum bei der Einführung von Automatisierungs- und Industrie 4.0 Technologien

Der globale Werkzeugmaschinenmarkt ist darauf ausgerichtet, neue Chancen zu erkennen, die sich aus der verstärkten Einführung fortschrittlicher Automatisierungs- und Industrie 4.0-Technologien durch Fertigungsunternehmen ergeben. Es gibt eine steigende Neigung zwischen Autoherstellern, Elektronikherstellern und anderen, intelligente, vernetzte Maschinen, die mit IoT, AI und Datenanalysen in ihre Produktionslinien integriert sind. Dies hilft, die Produktivität zu verbessern, Ausfallzeiten zu reduzieren, Prozesse zu optimieren und in einem höheren Maßstab mit mehr Präzision herzustellen. Die Implementierung von Robotik, 3D-Druck, vorausschauende Wartung, dezentrale Steuerungssysteme und digitale Zwillinge bringt Industrie 4.0 Realität auf den Ladenboden. Die Erweiterung von Werkzeugmaschinen mit Industrie 4.0-Technologien macht sie zu einer intelligenten Investition für Unternehmen, die Wettbewerbsvorteile suchen. Daher könnte die zunehmende Investition in Richtung Fabrikautomatisierung und Fertigungstechnologien eine lukrative Perspektive für Werkzeugmaschinenanbieter in den kommenden Jahren schaffen.

Entdecken Sie umsatzstarke Pocket-Segmente und entwickeln Sie einen Fahrplan dorthin : Sofortigen Zugriff auf den Bericht erhalten

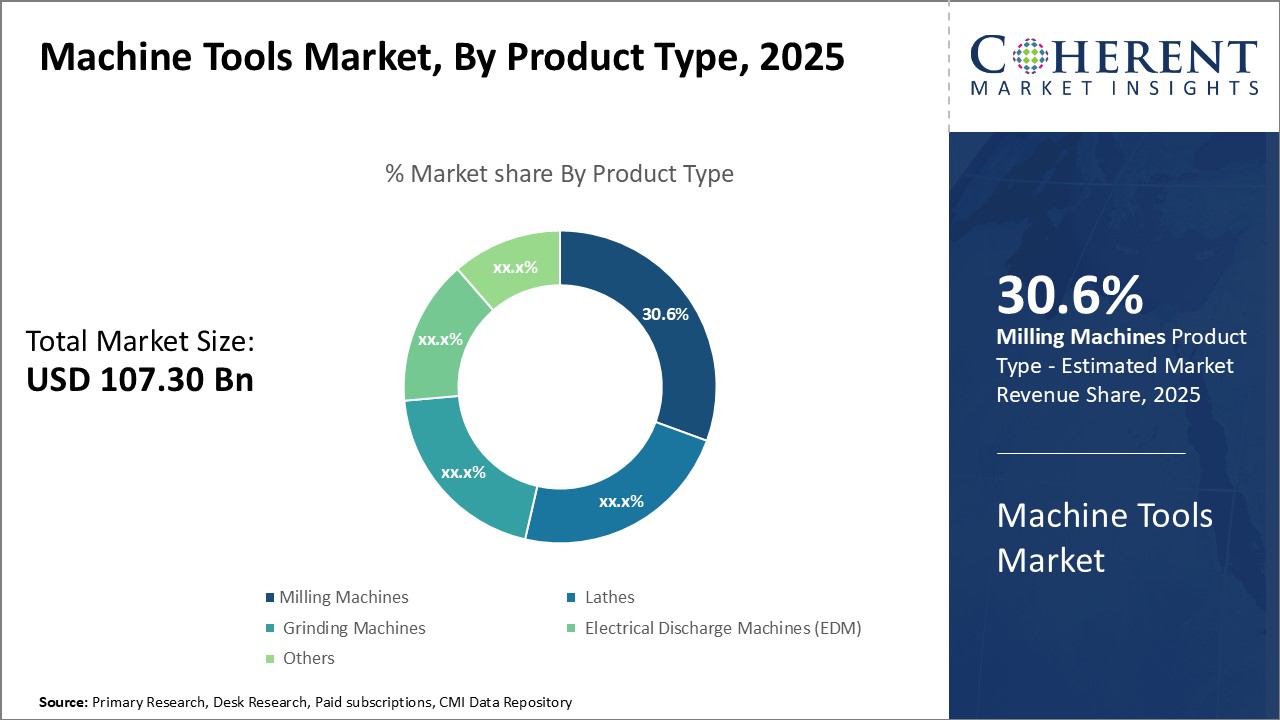

Einblicke nach Produkttyp - steigende Nachfrage nach Präzisionsbearbeitungsantrieben Wachstum von Fräsmaschinen

Im Hinblick auf die Produktart wird erwartet, dass Fräsmaschinen im Jahr 2024 einen Anteil von 30,1 % an dem Markt aufgrund ihrer vielfältigen Einsatzmöglichkeiten in allen Branchen, die hohe Präzisionsbearbeitungsfähigkeiten erfordern, einbringen. Fräsmaschinen zeichnen sich durch den leistungsfähigen Bearbeitungsprozess des Fräsens durch verschiedene Formen und Profile in Werkstücke aus. Ihre Spindel kann hohe Drehmomente und Drehzahl ausüben, um Material durch rotierende Mehrzahnmesser zu entfernen. Dadurch können Fräsmaschinen flache, konturierte und sogar komplexe 3D-Flächen mit extremer Genauigkeit je nach Art der Fräsmaschine bearbeiten.

Die Automobilindustrie ist ein wichtiger Treiber der Fräsmaschinennachfrage, da verschiedene Motor-, Getriebe- und andere Präzisionsmetallbauteile für ihre detaillierte Gestaltung und Toleranzen Fräsen benötigen. Aerospace ist eine weitere große Industrie, die sich stark auf das Fräsen von Flugzeugbauteilen und Strahltriebwerkskomponenten stützt. General Engineering über Maschinenherstellung nutzt auch Fräsen, um Armaturen, kleine Teile und andere bearbeitete Komponenten zu produzieren. Da die in diesen Branchen geforderte Automatisierung und Präzision durch Trends wie Industrie 4.0 zunimmt, steigt die Nachfrage nach vielseitigen, hochpräzisen Fräsmaschinen weiter an, um strengere Genauigkeitsanforderungen zu erfüllen.

So kündigte die FACC AG, ein führender Hersteller von Flugzeugteilen mit Sitz in Österreich, im Juni 2021 den Ausbau ihrer Partnerschaft mit Airbus an. Diese Erweiterung beinhaltet die FACC AG, die für Airbus' A220 Airliner Leerstandskomponenten produziert und so die Wachstumsstrategie von Airbus für die Zukunft unterstützt. Die FACC AG nutzt fortschrittliche 5-Achsen-CNC-Fräsmaschinen zur Herstellung dieser kritischen Flugzeugkomponenten.

Einblicke nach Materialtyp - Metallbearbeitung dominiert das Segment Materialtyp aufgrund industrieller Produktionsanforderungen

In Bezug auf Materialart wird erwartet, dass Metall im Jahr 2024 einen Anteil von 63,5% am Markt trägt, vor allem aufgrund der großen Metallproduktion in der verarbeitenden Industrie. Metalle sind die am häufigsten verwendeten technischen Materialien aufgrund ihrer wünschenswerten Eigenschaften wie Festigkeit, Duktilität und Korrosionsbeständigkeit. Stahl, Aluminium, Titan und andere Legierungen bilden die strukturelle Basis von Automobilen, Flugzeugen, Maschinen, Werkzeugen, Schiffen und verschiedenen schweren Geräten. Die Massenproduktion dieser metallintensiven Waren schafft eine anhaltende Nachfrage nach Werkzeugmaschinen, die für Metallbearbeitungsanwendungen geeignet sind.

Metallschneiden erfordert robuste Werkzeugmaschinen, die mit hartem Metallmaterial ausgestattet sind und Schneidkräfte präzise aufbringen. Drehmaschinen, Fräsmaschinen, Schleifmaschinen und andere spezialisierte Metallschneidanlagen sind dazu ausgelegt, die Metallabtragsraten zu optimieren und gleichzeitig eine enge Toleranzveredelung auf Metalloberflächen zu gewährleisten. CNC (Computer numerische Steuerung) und Hochdruck-Kühlmittelsysteme verbessern die Metallbearbeitungseffizienz auf Werkzeugmaschinen weiter. Mit der Mehrheit der bearbeiteten Bauteile, die noch metallisch sind, dominiert die Metallbearbeitung den globalen Werkzeugmaschinenmarkt im Hinblick auf die Materialnutzung.

Kunststoffe und Verbundwerkstoffe weisen dagegen geringere Materialabtragsanforderungen gegenüber Metallen auf, was ihre Anteile an dieser Segmentierung einschränkt. Ihr Einsatz wächst jedoch allmählich als Ersatz für Metalle in Anwendungen, die darauf abzielen, Gewicht und Betriebskosten durch technische Thermoplaste und faserverstärkte Polymere zu reduzieren. Spezielle Werkzeugmaschinen werden auch für die komplizierte Kunststoff- und Verbundteilfertigung entwickelt, um das Potential dieser Materialien zu erweitern.

Einblicke durch Anwendung - Automotive Sector Fuels Wachstum in Werkzeugmaschinenanwendungen

In Bezug auf die Anwendung wird erwartet, dass die Automobilindustrie im Jahr 2024 einen Marktanteil von 37,9 % aufgrund umfangreicher Abhängigkeit der Automobilindustrie auf Werkzeugmaschinen beiträgt. Die Fertigung moderner Kraftfahrzeuge erfordert eine immense Präzisionsteilproduktion, die nur durch CNC-Werkzeugmaschinen erreicht werden kann. komplizierte Motorkomponenten, Getriebegetriebe, Fahrwerksbeschläge und andere bauliche Automobilbaugruppen erfordern eine enge geometrische Spezifikation, die innerhalb von Mikrometern gehalten wird.

Die meisten Automobil-OEMs und ihre großen Lieferketten haben umfangreiche hauseigene Werkzeugmaschinen-Funktionen aufgebaut oder eng mit speziellen Bearbeitungs-Job-Shops zusammenarbeiten, um gerechte Produktionsanforderungen zu erfüllen. Drehmaschinen, Mühlen, Schleifmaschinen und komplexe Multitaskingmaschinen produzieren Zylinderköpfe, Pleuel und andere hochpräzise Motorteile rund um die Uhr, um die weltweiten Montagelinien von Autoherstellern zu unterstützen. In ähnlicher Weise setzen sich Automobil-Körpergeschäfte auf hochautomatisierte Bearbeitungszentren, um Platten, Formkörper und Schmiedeartikel innerhalb der Mikronebenenflachigkeit und der komplizierten Profilierung zu stempeln.

Fortschritte bei Elektro-Hybrid-Powertrains, autonomen Technologien und Leichtbau-Fahrzeugdesign bieten weitere Komplexitäts- und Qualitätsanforderungen, die nur durch koordinierte Investitionen und Innovationen in Werkzeugmaschinentechnologien, die auf die Bedürfnisse der Automobilindustrie zugeschnitten sind, angesprochen werden können. Da die globale Automobilproduktion weiter ansteigt, um den aufstrebenden Marktbedarf zu decken, bleibt der breitere Einsatz von CNC-Werkzeugmaschinen der neuesten Generation von größter Bedeutung, um die daraus resultierenden Fertigungsanforderungen zu unterstützen. Als Hauptaktionär treibt die Automobilindustrie den höchsten Anteil an Werkzeugmaschinenanwendungen an.

Um mehr über diesen Bericht zu erfahren, Beispielkopie anfordern

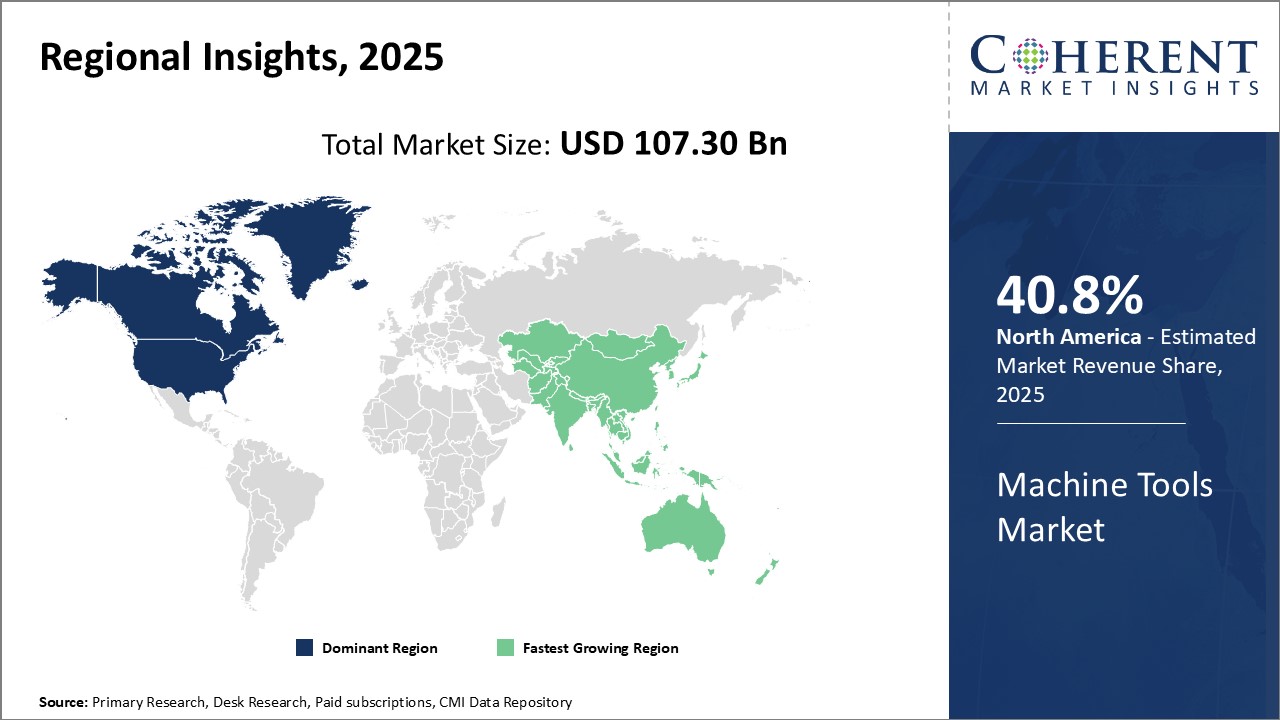

Nordamerika dominiert den Markt und die Region wird voraussichtlich 40,3% des Marktanteils im Jahr 2024 halten, hauptsächlich von den USA angetrieben. Nach einer Verlangsamung nach der Rezession 2008 hat der Werkzeugmaschinenmarkt in den letzten Jahren ein erneutes Wachstum erlebt, das durch Wiederaufständung in der heimischen Produktionstätigkeit unterstützt wird. Die steigenden Investitionsausgaben für die Fabrikautomatisierung und die Einführung neuer Technologien durch kleine und mittlere Unternehmen haben maßgeblich zur Markterweiterung beigetragen. Darüber hinaus haben wiederkehrende Luftfahrt- und Automobilsektoren die Binnennachfrage nach hochpräzisen Maschinen verstärkt.

Die Region Asien-Pazifik, geführt von China, zeigt das schnellste Wachstum im globalen Werkzeugmaschinenmarkt. Chinas Werkzeugmaschinenindustrie wächst in den letzten zwei Jahrzehnten rasant, angetrieben von der steigenden Produktionsproduzentin und wachsender Exportdomination in vielen Industriebereichen. Mit einer starken Präsenz von OEMs und Zulieferern macht China heute mehr als die Hälfte der weltweiten Nachfrage nach Werkzeugmaschinen aus. Seine führende Position ist in erster Linie ein Ergebnis einer starken staatlichen Unterstützung für die Herstellung, Verfügbarkeit von Low-Cost-Fachkräften und massiven Lieferanten-Ökosystem für Werkzeugmaschinen. Die stabile Resistenz der amerikanischen Fertigungsindustrie ist ein wichtiger Faktor für die Nachfrage nach technologisch fortschrittlichen und teuren Werkzeugmaschinen im Land. Mexiko ist ein weiterer hoher potenzieller Markt in Nordamerika und erlebt ein rasches industrielles Wachstum, da die US-Unternehmen den Betrieb verschieben, um die Kosten zu senken.

Dies deckt die wichtigsten regionalen Trends in den marktbeherrschenden und am schnellsten wachsenden regionalen Märkten ab, ohne konkrete Datenpunkte bereitzustellen. Lassen Sie mich wissen, ob Sie einen Teil der Analyse benötigen, um geändert oder erweitert zu werden.

So stieg die Fahrzeugproduktion in China laut China Association of Automobile Manufacturers (CAAM) 2022 gegenüber 2021 um 3 %. Dieses Wachstum wird auf steigende Investitionen der Regierung und der großen Automobilunternehmen als Reaktion auf die steigende Nachfrage nach Fahrzeugen zurückgeführt. Darüber hinaus hat sich der Einsatz von Werkzeugmaschinen zur Herstellung von Automobilbauteilen deutlich erhöht.

Werkzeugmaschinen Marktbericht Abdeckung

| Bericht Deckung | Details | ||

|---|---|---|---|

| Basisjahr: | 2023 | Marktgröße 2024: | US$ 104,37 Bn |

| Historische Daten für: | 2019 bis 2023 | Vorausschätzungszeitraum: | 2024 bis 2031 |

| Vorausschätzungszeitraum 2024 bis 2031 CAGR: | 2.6% | 2031 Wertprojektion: | US$ 124,86 Bn |

| Geographien: |

| ||

| Segmente: |

| ||

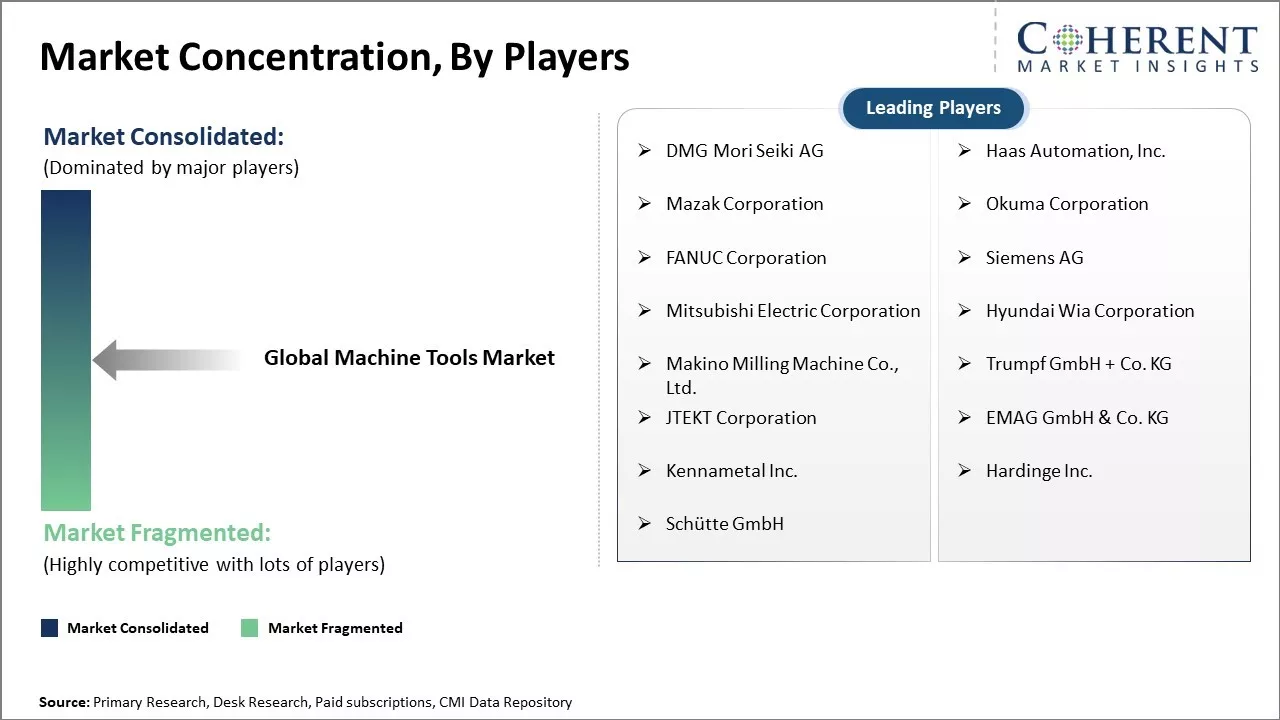

| Unternehmen: | DM Mori Seiki AG, Haas Automation, Inc., Mazak Corporation, Okuma Corporation, FANUC Corporation, Siemens AG, Mitsubishi Electric Corporation, Hyundai Wia Corporation, Makino Milling Machine Co., Ltd., Trumpf GmbH + Co. KG, JTEKT Corporation, EMAG GmbH & Co. KG, Kennametal Inc., Hardinge Inc., und Schütte GmbH | ||

| Wachstumstreiber: |

| ||

| Zurückhaltungen & Herausforderungen: |

| ||

Entdecken Sie Makros und Mikros, die anhand von über 75 Parametern geprüft wurden, Sofortigen Zugriff auf den Bericht erhalten

*Definition: Der globale Werkzeugmaschinenmarkt besteht aus Unternehmen, die an der Herstellung, Verteilung und Vertrieb von verschiedenen Werkzeugmaschinen und -ausrüstungen beteiligt sind, die für Metallumformungen, Schneiden, Schleifen, Schweißen und andere Umform- und Fertigungsanwendungen in der Industrie eingesetzt werden. Zu den wichtigsten Produktsegmenten in diesem Markt gehören CNC-Metallschneidmaschinen, Metallformmaschinen, Schleifmaschinen, elektrische Entladungsmaschinen und Laser- und Wasserstrahlschneidmaschinen. Die globale Werkzeugmaschinenindustrie bietet eine vielfältige Kundenbasis in den Bereichen Automotive, Aerospace, Schimmel- und Formenbau, Elektronik, Bergbau, Schiffbau und andere Fertigungsbereiche.

Teilen

Über den Autor

Ramprasad Bhute

Ramprasad Bhute ist ein Senior Research Consultant mit über 6 Jahren Erfahrung in Marktforschung und Unternehmensberatung. Er ist auf Bauingenieurwesen sowie industrielle Automatisierung und Maschinen spezialisiert und hat ein solides Kompetenzspektrum entwickelt, das auf die Optimierung von Prozessen und die Verbesserung der Betriebseffizienz zugeschnitten ist. Zu seinen bemerkenswerten Erfolgen gehört die Leitung bedeutender Projekte, die zu erheblichen Kostensenkungen und verbesserter Produktivität führten. So spielte er beispielsweise eine entscheidende Rolle bei der Automatisierung von Maschinenprozessen für ein großes Bauunternehmen, was zu einer Steigerung der Betriebseffizienz um 25 % führte. Seine Fähigkeit, komplexe Daten zu analysieren und umsetzbare Erkenntnisse zu liefern, hat ihn zu einem vertrauenswürdigen Berater auf diesem Gebiet gemacht.

Vermissen Sie den Komfort, Berichte in Ihrer Landessprache lesen zu können? Finden Sie Ihre bevorzugte Sprache:

Verwandeln Sie Ihre Strategie mit exklusiven Trendberichten :

Wir schließen uns Tausenden von Unternehmen auf der ganzen Welt an, die sich der Aufgabe verschrieben haben,ng the Excellent Business Solutions..

Alle unsere Kunden anzeigen